Statystyczna kontrola procesu (SPC) jest powszechnie stosowana w procesie produkcji. Pozwala zmierzyć, czy produkt zawsze pasuje do specyfikacji projektowych. Zapewnia stałą jakość i wydajność.

Za co odpowiedzialne jest SPC?

Do podstawowych korzyści możemy zaliczyć:

- ograniczona ilość złomu, przeróbek i roszczeń gwarancyjnych,

- maksymalna wydajność,

- lepsze wykorzystanie zasobów,

- zwiększona wydajność operacyjna,

- zmniejszona liczba inspekcji,

- zwiększona satysfakcja klienta,

- obniżone koszty,

- rozległa analiza i profesjonalne raporty.

W istocie spc jest ciągłym badaniem statystycznym pomiarów parametrycznych. Chociaż żadne dwa produkty tego samego modelu i projektu, nigdy nie będą działać tak samo, należy założyć, że wydajność produktów będzie zgodna z tą samą podstawową dystrybucją.

Ciągłe doskonalenie idzie w parze z technikami Spc. Przenosząc odpowiedzialność za kontrolę jakości w bardziej rzeczywistym, spc może pomóc w wychwytywaniu pojawiających się problemów, a nie po ich wystąpieniu. Oprogramowanie Spc monitoruje spójność całej produkcji. W ten sposób zmniejsza różnice i prowadzi do tego, że każdy produkt jest produkowany zgodnie ze specyfikacjami projektu.

Jeśli chodzi o statystyczne sterowanie procesem w czasie rzeczywistym (SPC), większość rozwiązań wykorzystuje karty kontrolne. Chociaż wykresy kontrolne są doskonałymi narzędziami dostępnymi na hali produkcyjnej, będziesz potrzebował innych narzędzi do analizy. Pozwolą na wyodrębnienie maksimum informacji z otrzymanych danych.

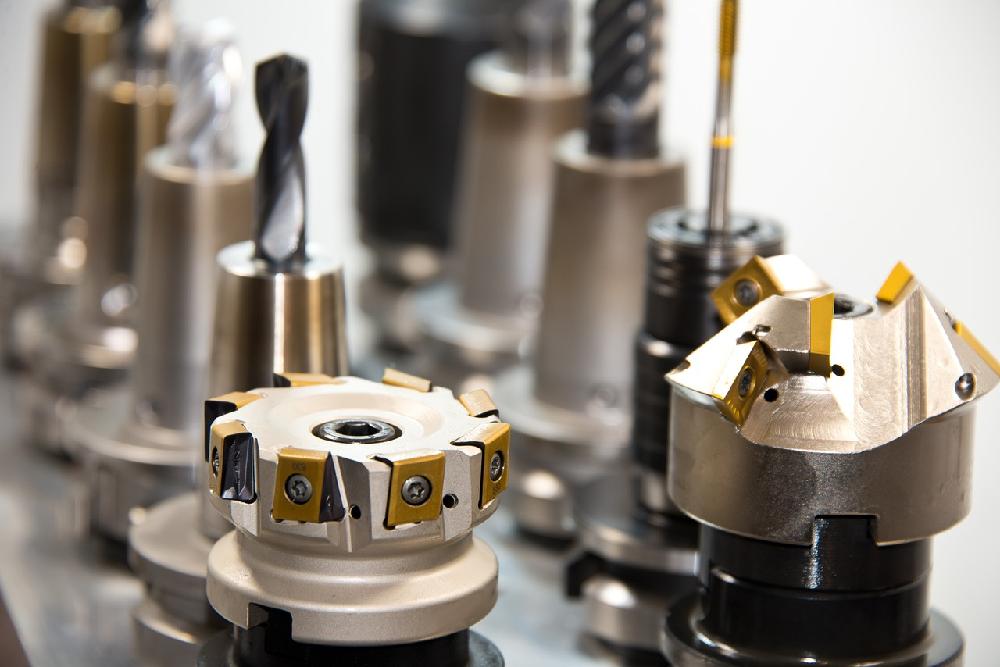

Narzędzia kontroli jakości

W 1974 roku dr Kaoru Ishikawa zebrał zbiór narzędzi usprawniających proces. Na całym świecie są znane jako siedem narzędzi kontroli jakości (7-QC). Są to:

- diagram przyczynowo-skutkowy (zwany również diagramem Ishikawy lub kości rybiej),

- arkusz kontrolny,

- tabela kontrolna,

- histogram,

- wykres Pareto,

- analiza wykresu punktowego,

- stratyfikacja.

Jak wybrać karty kontrolne?

Właściwy dobór kart kontrolnych ma kluczowe znaczenie dla realizacji korzyści statystycznej kontroli procesu. Przy wyborze karty kontrolnej dla danej aplikacji należy wziąć pod uwagę wiele czynników. Obejmują one:

- rodzaj danych na wykresie (ciągły lub atrybutowy),

- wymagana czułość (wielkość wykrywanej zmiany) wykresu,

- czy wykres zawiera dane z wielu lokalizacji, czy też nie,

- łatwość i koszt pobierania próbek,

- wielkość próbek.

Karta kontrolna jest jedną z wielu technik doskonalenia procesów. Jednak nie jest to odpowiedź na wszystkie problemy. Nie należy też używać karty kontrolnej osobno. Zawsze istnieją narzędzia usprawniające proces, które powinny być używane wraz z kartami kontrolnymi.

Wykres kontrolny służy do monitorowania zmiennej procesowej w czasie. Ta zmienna może być w dowolnym rodzaju firmy lub organizacji. Zapewnia obraz zmiennej procesowej w czasie i podaje typ zmian, z którymi masz do czynienia przy ciągłym ulepszaniu. Takie rozumienie zmienności jest kluczem do efektywnego korzystania z kart kontrolnych.

Jednym z celów kart kontrolnych jest monitorowanie procesu pod kątem tych szczególnych przyczyn zmienności, które mogą wystąpić i ich usunięcia, aby nie pojawiły się ponownie.